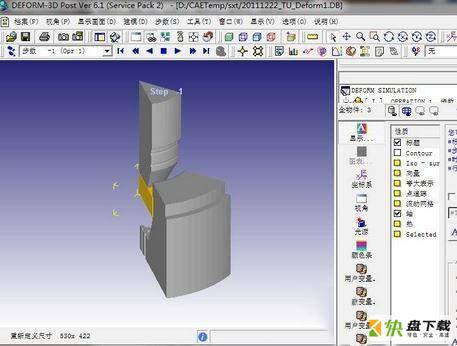

Deform官方版是一款功能强大的金属塑性分析软件。Deform 3D最新版是基于有限元分析方法的专业工艺仿真系统,能够帮助用户分析金属成型及其与各种成型工艺和热处理过程。通过Deform软件用户可以锻造负荷、晶粒流动、模具填充等操作,具有专业的精度和稳定性。

Deformv下载功能介绍

不需要人工干预,全自动网格再剖分。

前处理中自动生成边界条件,确保数据准备快速可靠。

DEFORM- 3D模型来自CAD系统的面或实体造型(STL/SLA)格式。

集成有成形设备模型,如:液压压力机、锤锻机、螺旋压力机、机械压力机、轧机、摆辗机和用户自定义类型(如胀压成形)。

表面压力边界条件处理功能适用于解决胀压成形工艺模拟。

单步模具应力分析方便快捷,适用于多个变形体、组合模具、带有预应力环时的成形过程分析。

材料模型有弹性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及自定义类型。

实体之间或实体内部的热交换分析既可以单独求解,也可以耦合在成形模拟中进行分析。

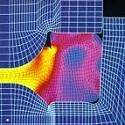

具有FLOWNET和点迹示踪、变形、云图、矢量图、力-行程曲线等后处理功能。

具有2D切片功能,可以显示工件或模具剖面结果。

程序具有多联变形体处理能力,能够分析多个塑性工件和组合模具应力。

后处理中的镜面反射功能,为用户提供了高效处理具有对称面或周期对称面的机会,并且可以在后处理中显示整个模型。

自定义过程可用于计算流动应力、冲压系统响应、断裂判据和一些特别的处理要求,如:金属微结构,冷却速率、机械性能等。

Deformv下载软件亮点

1、友好的图形界面DEFORM专为金属成型而设计。它有一个windows风格的中英文图形界面。它可以快速轻松地按顺序执行预处理和多步骤成形分析操作设置。分析过程简化且易于学习。此外,DEFORM为典型的成型过程提供模型构建模板,并指导技术人员使用向导驱动程序完成过程分析。

2、高度模块化和集成的有限元仿真系统

DEFORM是一个高度模块化的集成有限元仿真系统,主要包括三个模块:预处理器,解算器和后处理器。预处理器完成对模具和毛坯的几何信息,材料信息和成型条件的输入,并建立边界条件。求解器是一个有限元求解器,它集成了弹性,弹塑性,刚性(粘塑性)塑性和热传导。后处理器将模拟结果可视化,支持OpenGL图形模式,并输出用户所需的结果数据。 DEFORM允许用户操作其数据库,修改系统设置并支持自定义材料模型。另外,DEFORM可以将2D / 3D系统集成到同一界面,实现2D / 3D模型的网格和参数数据转换,完成从2D到3D的多工艺联合分析计算。

3、有限元自动网格生成器和网格重新划分自动触发系统

DEFORM强大的求解器支持有限元网格划分。它可以分析耦合过程中金属成形过程中不同材料属性的相关物体的大变形和热性能,从而保证金属成形过程的模拟精度。使分析模型,仿真环境和实际生产环境高度一致。 DEFORM使用独特的密度控制网格划分方法来轻松获得合理的网格分布。在计算过程中,可以根据需要自动触发高级自动网格整形生成器,以生成精炼和优化的网格模型。

4、集成金属合金材料库

DEFORM自包含材料模型包括弹性,弹塑性,刚性塑料,热弹性塑料,热硬性粘塑性材料,粉末材料,刚性材料和定制材料,并提供了丰富的开放材料数据库,包括美国和日本。 ,德国的各种钢材,铝合金,钛合金,高温合金等300种材料的相关数据。用户还可以根据自己的需要定制材料库。

Deform截图

5、整合各种成型设备模型

DEFORM集成了实际生产中常用的各种设备型号,包括液压压力机,锻锤,机械压力机和螺旋压力机。设备型号数据库还包括各种锻锤,机械压力机和螺旋压力机的数据,可以根据实际的压机型号直接选择。成形设备数据库可以分析使用不同设备的成形过程,以满足不同成形条件下用户的模拟需求。

6、先进的DOE工艺参数优化环境

DEFORM DOE设计优化系统可自动优化成形工艺参数和模具结构设计参数的多参数,并在设定多个变量和目标函数的条件下优化工艺参数和结构设计参数。它可以优化坯料尺寸,模具结构,应力和应变,材料损伤,材料重量,成型缺陷,成型边界条件等,以提供优化和成功的工艺参数。

人证合一 核验系统

人证合一 核验系统 电脑版鼠标连点器下载

电脑版鼠标连点器下载 滚齿机的挂轮计算

滚齿机的挂轮计算 字符转换器下载

字符转换器下载 FastGestures下载

FastGestures下载 快速查看文件夹大小的软件

快速查看文件夹大小的软件 腾讯地图下载v9.27.1

腾讯地图下载v9.27.1 腾讯地图离线包下载

腾讯地图离线包下载 腾讯地图坐标拾取器 v1.0

腾讯地图坐标拾取器 v1.0 迅投迅影下载 v2.7.1.1

迅投迅影下载 v2.7.1.1 mach3中文汉化版

mach3中文汉化版 显示分辨率修改

显示分辨率修改 音乐打铃播放系统下载

音乐打铃播放系统下载 红警2分辨率修改工具

红警2分辨率修改工具 ntest下载

ntest下载 Sunset Screen下载

Sunset Screen下载 CAMWorks2021下载

CAMWorks2021下载 赣政通PC版

赣政通PC版 WinFR批量改名工具下载

WinFR批量改名工具下载 HyperWorks2下载

HyperWorks2下载